Pensamiento Lean: Ejemplos y Aplicaciones en la Industria de Productos de Madera (Lean Thinking: Examples and Applications in the Wood Products Industry)

ID

420-002S (CNRE-33S)

Pensamiento Lean y Manufactura Tradicional

El pensamiento lean es un proceso enfocado en el incremento del valor agregado en productos y servicios y en la reducción del desperdicio. El término “lean” (esbelto en español), acuñado por Womack a inicios de los ochentas durante una de sus visitas al fabricante de automóviles japonés Toyota (Womack and Jones 2003), se ha convertido en el vocablo universalmente aceptado para hacer referencia tanto al incremento en valor como en reducción de desperdicio. Cuando hablamos de valor, nos referimos a todo aquello relacionado con el producto o servicio y por lo cual los clientes están dispuestos a pagar de más. Desperdicio, contrariamente, se refiere a todas aquellas actividades que no agregan valor a los ojos del cliente, en otras palabras, todo aquello por lo cual el cliente no está dispuesto a pagar de más. Ejemplos de valor agregado para bienes manufacturados incluyen características consideradas valiosas por los clientes, tales como menores tiempos de entrega o tamaños de lote más pequeños y convenientes. De forma contraria, actividades tales como el mantenimiento de inventarios excesivos, transporte innecesario, tiempos de espera o reprocesamiento son considerados desperdicio (Womack et al. 1991). En el área de servicios, comúnmente se pueden encontrar fuentes de desperdicio tales como: largos tiempos de espera para clientes, reprocesamiento de aplicaciones, cargos automáticos incorrectos, papelería excesiva. En general, existen siete tipos de desperdicio presentes en los procesos.

Sobreproducción: ocurre cuando se producen más artículos de los requeridos por una orden de producción. Esto incrementa los niveles de inventario de producto terminado y los costos asociados con su almacenaje.

Tiempo de Espera: maquinaria u operarios se encuentran detenidos y a la espera de la llegada de materias primas, herramientas o personal de mantenimiento.

Transporte Innecesario: todo aquel transporte de bienes, materiales o información que puede ser evitado se considera como desperdicio. Adicionalmente, se aumenta el riesgo de daño físico a los bienes o materiales.

Sobre-procesamiento o procesamiento incorrecto: si las características de las órdenes o de los procesos no están claramente definidas, éstas pueden ser ejecutadas de forma equivocada dando resultados incorrectos. Esto al mismo tiempo aumenta el costo del producto o servicio y los clientes no obtendrían aquello por lo que están pagando.

Exceso de Inventarios: el exceso de inventario de materia prima, producto semi-terminado y terminado ocasiona tiempos de espera extensos, obsolescencia, aumenta el riesgo de daño en los productos, transporte innecesario, y costos de producción y almacenaje. Adicionalmente, el exceso de inventario está relacionado generalmente con variaciones en la demanda, problemas con proveedores, productos defectuosos, largos tiempos de ajuste y puesta en marcha y problemas de mantenimiento.

Movimientos Innecesarios: cualquier movimiento ejecutado por los empleados ya sea para buscar componentes o herramientas, incluso caminar largas distancias se considera desperdicio.

Productos Defectuosos: manufacturar productos que no cumplen las especificaciones de los clientes es un desperdicio que no solamente aumenta la insatisfacción de los mismos sino también los costos de producción. Recientemente, un nuevo tipo de desperdicio ha sido incluido a la lista de los siete anteriores (Liker 2004):

Desaprovechamiento de la creatividad del empleado: producto de la falta de escucha a los empleados, éste comprende la pérdida de tiempo, ideas, habilidades, oportunidades de mejora y aprendizaje potenciales.

En el centro de las prácticas de pensamiento lean se encuentra el concepto de cadenas de valor. Las cadenas de valor son impulsadas por los consumidores finales a partir del valor que éstos les asignan a las características de los productos y servicios. Las organizaciones procesan materias primas o información para generar bienes y servicios para satisfacer la demanda de los clientes. Para este propósito, las organizaciones emplean cadenas de valor que integran sus diferentes funciones y departamentos. La identificación de las cadenas de valor depende del nivel de detalle, los recursos y el soporte administrativo disponibles en la organización. El nivel de detalle es determinado por el propósito del análisis de la cadena de valor, por ejemplo; la búsqueda de la eliminación de desperdicios en la cadena de valor para incrementar la efectividad y eficiencia de la organización. La Figura 1 muestra como una cadena de valor puede ser definida a través de múltiples departamentos.

El concepto de cadena de valor busca concentrar nuestra atención en todos aquellos procesos requeridos para producir un bien o servicio determinado. Cada etapa en este proceso es considerado una pieza individual de la cadena. En algunas ocasiones, identificar la cadena de valor no es sencillo (Rother and Shook 2003). Los gerentes necesitan entender que aquellas piezas de la cadena de valor que no generan valor desde el punto de vista del cliente son consideradas como desperdicio.

Las relaciones entre los procesos, cadenas de valor y costos son fundamentales para entender por qué el pensamiento lean permite aumentar nuestra competitividad. Las metodologías de mejora tradicionales se han enfocado procesos individuales, sin seguir un enfoque holístico. De esta forma, procesos individuales han logrado alcanzar altos niveles de eficiencia y efectividad, poco han contribuido a la mejora en el desempeño de la cadena de valor. A pesar de que se puedan encontrar oportunidades de mejorar importantes en procesos individuales, el impacto en la cadena de valor podría ser insignificante. El propósito de las mejoras en los procesos (como la reducción de desperdicios por ejemplo) tiene como objetivo la maximización de la eficiencia y efectividad de la cadena de valor, no de los procesos individuales propiamente. Por lo tanto, el desarrollo de la manufactura lean requiere de un cambio en el enfoque con respecto a la manufactura tradicional. La Figura 2 provee un contraste entre los sistemas de manufactura lean y tradicional.

| Manufactura Tradicional | Manufactura Lean |

|---|---|

Productos Estandarizados Enfoque en la utilización Administración de la información Automatizar todo Medir todo Precio es lo primero Inspección de Calidad Costos de Calidad Compra de equipos nuevos Uso de tecnología para incrementar productividad Inflexible Sistemas “Push” Ignora tiempos de ajuste y puesta en marcha Acepta tiempos de ciclo |

Productos personalizados Enfoque en el valor agregado Control estadístico para cada línea de producción Eliminar actividades que no agregan valor de primero Medir solo lo necesario Calidad es lo primero Calidad en la fuente La calidad es gratuita Mejorar los equipos actuales primero Usa la mejora de procesos para aumentar productividad Flexible Sistemas “Pull” Minimiza tiempos de ajuste y puesta en marcha Reduce el tiempo de ciclo |

El pensamiento lean se enfoca en la eliminación de desperdicio para elevar la satisfacción del cliente. De esta forma, el pensamiento lean tiene un impacto positivo en la salud financiera de un negocio. También, el pensamiento lean descarta el enfoque tradicional de fijación de precios dado por la formula Precio = Costo + Ganancia. El pensamiento lean se enfoca en incrementar el valor a favor del cliente y, de la misma manera, eliminar los desperdicios para incrementar las ganancias. Según el enfoque pensamiento lean, la fórmula de fijación de precios debe reformularse a Ganancia = Precio – Costo, esto quiere decir, que la única forma de incrementar las ganancias es a través de la reducción de desperdicios o costos.

El proceso del pensamiento lean

Las iniciativas de pensamiento lean requieren del compromiso de los líderes de la organización. Si tal compromiso no existe, sería más conveniente que la organización continúe con un enfoque de manufactura tradicional, incorporando otras alternativas de mejora de procesos. Aquellas compañías que cuentan con el compromiso de sus líderes, necesitan formular, acordar y trabajar en la implementación de sus componentes estratégicos – misión, visión, objetivos estratégicos y planes de acción. Una vez que estos elementos han sido apropiadamente implementados, la compañía puede valorar si la filosofía del pensamiento lean es la apropiada para el proceso de mejora. Si el pensamiento lean resulta ser la filosofía apropiada, la organización necesita adoptar cuatro conceptos básicos: valor, flujo, “pull” (jalar) y mejora continua.

Valor: el punto de partida del pensamiento lean es el concepto de valor (Womack y Jones 2003). El valor debe de ser definido antes de iniciar el análisis. Cuando los clientes adquieren un producto o servicio, indican que desean un determinado valor a un precio razonable. Por lo tanto, los clientes finales determinan el valor. Sin embargo, al investigar líneas de producción tradicionales, como se muestra en la Figura 3, es posible determinar que solamente unos cuantos procesos realmente agregan valor al cliente. Todas las actividades que se muestran en la Figura 3, con excepción de “Producción”, son consideradas como de “no valor agregado” (NVA) de acuerdo con la perspectiva del cliente. Para los clientes finales, solamente el proceso de “Producción” importa, debido a que ellos no están interesados en las otras actividades, tales como: “Recepción de Orden”, “Compra de Materias Primas”, “Recepción de Materias Primas”, “Almacenaje de Materias Primas”, “Preparación de Equipos”, “Inspección”, “Re-trabajo” y “Envío”. Todas estas actividades implican esperas, inspecciones, re-trabajo o transportes que no son relevantes y no agregan valor desde el punto de vista del cliente (Muda1 tipo II). A pesar de que algunas de estas actividades no pueden ser eliminadas (procesos que no agregan valor pero considerados necesarios, o muda tipo I), los seguidores del pensamiento lean buscan minimizarlos en la medida de lo posible. Generalmente en las organizaciones de manufactura, el noventa y nueve por ciento, del tiempo de entrega total no agrega valor (Quesada-Pineda, Haviarova, and Slaven 2009).

Flujo: el enfoque de los proyectos Lean es eliminar todas aquellas actividades que no agregan valor de los procesos y enfocarse en las actividades que sí agregan valor desde el punto de vista de los clientes. El Mapa de flujo de Valor2, es una representación gráfica utilizadapara analizar procesos e identificar aquellas actividades que agregan valor y aquellas otras que no. Una vez que las actividades que agregan valor han sido identificadas a través del mapeo del flujo de valor, el reto consiste en lograr un flujo balanceado entre las actividades remanentes.

1 Muda es el término japonés para desperdicio.

2 Value Stream Map en inglés (VSM)

El flujo está delimitado por la estructura organizacional y la manera en que las materias primas y los datos son procesados para producir valor en cada operación. Por ejemplo; las organizaciones tradicionales están estructuradas en departamentos o funciones, lo que produce una desconexión entre los grupos de trabajo. Materia prima y datos son procesados en lotes, requiriendo que el próximo proceso espere a que todo el lote llegue para poder iniciar. De esta forma, resulta imposible lograr un flujo si la organización no cambia su estructura a una orientada a procesos y reduce los tamaños de lote.

Identificar las cadenas de valor puede convertirse en un reto para una organización. En ambientes de manufactura, el proceso principal es producir un determinado producto. Otros procesos pueden ser también necesarios a pesar de que no agreguen valor, tales como: ventas, compras, ingeniería, programación de la producción, logística y servicio al cliente. De esta manera, una cadena de valor esta compuesta por diferentes procesos a través de varios departamentos o funciones. Adicionalmente, la cadena de valor incluye también una serie de procesos auxiliares que proveen soporte al proceso principal (estos procesos se denominan común- mente como procesos de soporte o procesos secundarios). Ejemplos de procesos secundarios pueden ser: tecnología de información, contabilidad, mercadeo, recursos humanos y abastecimiento. Crear un flujo a través de los procesos primarios y secundarios puede resultar desafiante y requiere una revisión detallada de la estructura de la organización.

“Pull (jalar)”: en la manufactura tradicional, el control de inventarios es usado para comprar, abastecer, y controlar las materias primas. Generalmente, la información utilizada para tomar este tipo de decisiones está basada en pronósticos de demanda generados a partir de datos históricos, lo que puede generar faltantes o excesos de inventario. Posteriormente la materia prima se “empuja” a los procesos productivos para luego convertirse en producto semi-terminado3 y finalmente producto terminado, el cual es enviado a las respectivas bodegas para su almacenaje. El inventario de producto terminado representa dinero y otros recursos que se encuentran atados al mismo de manera temporal, lo que repercute en la salud financiera de la compañía. Al final del ciclo contable, las empresas envían sus productos a distribuidores y detallistas a fin de alcanzar las metas de ventas del período, expandiendo el problema a los socios en la cadena de suministros. Los sistemas de manufactura lean cambian el modo de operar de “push” a “pull”. La materia prima solamente se recibe, convierte en producto terminado y almacena en bodega si la venta ha sido efectuada. De esta forma, no se acumula exceso de inventario y los productos fluyen gradualmente a través de los procesos de recibido de órdenes, producción y entrega de las mismas.

3 En Inglés “Work in progress (WIP)”

Mejora continua: dado que el escenario anteriormente descrito para los elementos de valor, flujo y pull no puede ser nunca alcanzado en su estado ideal, la mejora continua es la metodología utilizada para perfeccionar las operaciones de forma sistemática a fin de proveer mayor valor a los clientes y lograr un mejor desempeño interno de la empresa. Así, los esfuerzos para eliminar aquellas actividades que no agregan valor, lograr un mejor flujo, e implementar un sistema de manufactura tipo pull, nunca van a ser completamente exitosos, lo que convierte la búsqueda de perfección en un esfuerzo continúo sin fin. Un determinado proceso, para llegar a ser perfecto, debe mostrar las siguientes características:

Capaz: el proceso es consistente en sus resultados y presenta una variabilidad mínima

Adecuado: el proceso tiene la capacidad correcta

Disponible: el proceso esta disponible para desempeñar su función cuando se requiere.

Existen varias herramientas que nos pueden ayudar en nuestra búsqueda de la cadena de valor perfecta, que son consideradas también como elementos fundamentales de los proyectos lean (Figura 4). Estas herramientas pueden ser utilizadas por separado o de forma combinada para eliminar desperdicios, incrementar el valor agregado, eliminar o reducir variabilidad, incrementar el flujo del proceso y nivelar la capacidad con respecto a la demanda.

Pensamiento Lean aplicado a la industria de productos de madera

A fin proveer de estructura a la discusión que sigue, vamos a agrupar las herramientas del pensamiento lean en tres diferentes categorías: valor, nivelación de demanda y control de flujo. El Mapa de flujo de Valor o VSM pertenece a la categoría de valor y será revisado en una sección posterior. Nivelación de demanda consiste en herramientas orientadas hacia el control y programación de la producción, tal como la designación de las cargas de trabajo (Heijunka), el balanceo de líneas de producción y la teoría de restricciones.

La mayoría de las herramientas que se muestran en la Figura 4, están enfocadas en el control del flujo. La creación de flujo es uno de los objetivos fundamentales de lean, y para lograrlo, la organización puede construir las bases necesarias para desarrollar expertos en el uso de las herramientas ubicadas en los niveles superiores de la Fábrica Lean. Un flujo continuo garantiza que los clientes finales van a recibir sus productos a tiempo y libres de defectos. Entre las herramientas disponibles para lograr un flujo continuo están: cinco eses (5S), ayudas o controles visuales, estandarización de tareas, reducción en los tamaños de lote, calidad en la fuente, almacenamiento en el punto de utilización, cambio rápido (entre productos), sistemas pull/kanban, celdas de manufactura y Mantenimiento Productivo Total4.

5S: proviene de los términos japoneses; Seiri (clasificación), Seiton (organizar, organización), Seiso (limpiar), Seiketsu (estandarizar) y Shitsuke (mantener). A continuación se describen más detalladamente cada una de éstas actividades:

- Clasificar: clasificar ítems y objetos en necesarios e innecesarios. También busca clasificar objetos de acuerdo con su frecuencia de utilización y dimensiones. Una vez que los objetos han sido clasificados, aquellos que son innecesarios deben ser removidos del área de trabajo y los restantes posicionados de acuerdo con la frecuencia de uso y su tamaño.

Organizar: esta actividad busca identificar y poner en orden todos aquellos objetos de manera se puedan alcanzar fácilmente cuando se necesiten. La Figura 5 muestra un ejemplo de cómo las herramientas en el área de trabajo pueden ser organizadas.

Limpiar: la limpieza del lugar de trabajo debe estar integrada en el programa de actividades diarias.

Estandarizar: auditorias, evaluaciones y actividades de entrenamiento son importantes para incorporar procesos estandarizados en la rutina de trabajo de los empleados.

Mantener: se implementa un sistema de recompensas para asegurarse que todos en la compañía comprenden y practican las reglas convirtiéndolas en parte de la cultura.

4 Proviene del concepto conocido en inglés como Total Productive Maintenance

Los eventos de 5S son considerados el punto de inicio de la gestión lean. Sin embargo, para garantizar la sostenibilidad de los procesos de mejora continua enfocados en actividades que agregan valor, se encuentran disponibles otras herramientas también importantes para aquellos practicantes del pensamiento lean. Algunas de estas herramientas se discuten a continuación.

Controles Visuales: Control Visual es un sistema de administración de la comunicación que puede ser utilizado en todas las áreas de una organización. Basado en el principio de que una imagen dice más que mil palabras, el sistema estipula que la ayuda visual debe estar disponible en el lugar correcto en el momento correcto, y debe ser estándar a través de la organización de manera que pueda ser entendida por todos.

Distribución de Planta y manufactura celular: la organización del equipo, estaciones de trabajo, personal y espacio es de vital importancia para la reducción de desperdicio, creación de flujo, aseguramiento de la calidad y seguridad. Una compañía en crecimiento necesita ser eficiente en la utilización del espacio para evitar costos innecesarios de expansión y su respectivo impacto en el precio del producto. Una distribución de planta eficiente permite minimizar la distancia que debe recorrer el producto, aumenta el flujo de las partes y disminuye el tiempo de ciclo.

Existen cuatro tipos de distribución de planta: por producto, por proceso, híbrida y celular. La distribución por producto busca organizar maquinaria y estaciones de trabajo de acuerdo con la secuencia de operaciones requeridas para producir un producto. Este tipo de distribución es considerada rígida, con poca flexibilidad para elaborar otros productos pero eficiente para manufacturar el producto en particular para la cual fue diseñado. Por ejemplo, una operación de manufactura de vigas tipo I (I-joists) para la construcción, se considera estar distribuida por producto, donde las vigas fluyen de un proceso a otro en celdas adyacentes. De formar contraria, la distribución por procesos pretende agrupar maquinaria y estaciones de trabajo que ejecutan procesos similares en una misma área. Un fabricante de muebles puede tener departamentos para procesos específicos tales como: aserrado, maquinado, acabado y empaque, de manera que los productos se muevan a través de éstos departamentos. Para cada producto se define una hoja de ruta, donde se indica la secuencia de procesos requerida. En la realidad, una gran cantidad de distribuciones son híbridas (una mezcla entre distribuciones por producto y proceso), lo cual en algunas ocasiones permite aumentar la flexibilidad, proveer soporte a altos volúmenes de producción, aumentar la utilización de maquinaria y aumentar el flujo de partes.

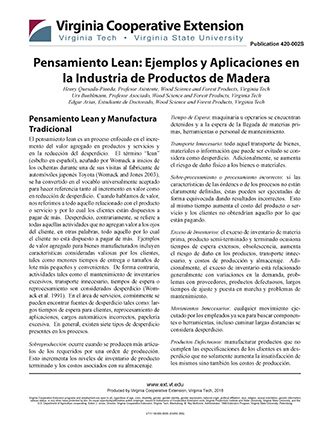

La manufactura celular se asemeja a la distribución por producto, pero a menor escala. Maquinaria y procesos son organizados en espacios relativamente pequeños de manera que los recorridos y movimientos innecesarios son minimizados o eliminados por completo. Al mismo tiempo, la manufactura celular incrementa el flujo de partes, minimiza los tiempos de espera, disminuye el inventario de producto en proceso (WIP), y reduce costos. Sin embargo, esto conlleva la duplicación de alguna maquinaria o procesos. La Figura 6 muestra una configuración de celda de manufactura para un fabricante de gabinetes de cocina. En esta celda, donde se las puertas de los gabinetes son ensambladas, se requieren tres tipos de componentes: rieles horizontales, rieles verticales y los paneles de las puertas. Cuatro máquinas (mortajadora, espigadora, prensa para las puertas y pistola de clavos) y un operario son requeridos. El producto final de esta celda es el ensamble de las puertas del gabinete.

Estandarización del Trabajo: la estandarización del trabajo disminuye la variabilidad cuando la misma operación (o alguna similar) es efectuada por diferentes personas, inclusive en diferentes localizaciones. Por ejemplo, si dos trabajadores en la compañía de gabinetes para cocina se encargan de ensamblar puertas, ellos pueden tener tiempos de ciclo distintos (el tiempo que transcurre a partir de que se empieza a construir la primer unidad y termina cuando se inicia la segunda) para el ensamble de los marcos de las puertas. Si un trabajador termina la operación en 65 segundos y otro lo hace en 50 segundos; se crea un desbalance en la operación. Adicionalmente, el trabajador más lento puede beneficiarse de la experiencia del trabajador más rápido. Cuando dos celdas que producen el mismo producto presentan distintos tiempos de ciclo (65 segundos. vs. 50 segundos.), se genera un desbalance también en las operaciones siguientes. Cuando los operarios son entrenados en un procedimiento estándar para el ensamble de las puertas, y cuentan con soporte y seguimiento durante el inicio de su curva de aprendizaje, los resultados se vuelven más homogéneos, balanceados y predecibles. Al mismo tiempo, los estándares permiten garantizar adherencia a las especificaciones de calidad y lineamientos de seguridad. Por lo tanto, la estandarización del trabajo provee una base para aumentar los niveles de productividad, calidad y seguridad. La estandarización facilita también la identificación de los mejores métodos y procedimientos de trabajo y su documentación para futuro estudios y mejoras. Una de las herramientas fundamentales para la estandarización del trabajo es la hoja de trabajo estándar, la cual enlista la secuencia de tareas, describe la forma de ejecutar cada tarea y muestra el tiempo requerido por tarea junto con el tiempo de ciclo de todo el proceso. Información adicional relacionada con métricas de calidad y lineamientos de seguridad puede ser incluida también en la hoja de trabajo estándar.

Reducción de tamaños de lote: tradicionalmente se ha visto la manufactura por lotes como una alternativa para maximizar la utilización de maquinaria, minimizar los tiempos de cambio y disminuir el costo unitario. Los cambios o ajustes que requiere una línea de producción para pasar de un producto a otro, resultan a veces difíciles, lentos y caros. Sin embargo, el trabajo por lotes permite tomar ventaja de las economías de escala, al distribuir los costos directos e indirectos entre una gran cantidad de partes o productos. Así, lo lotes permiten procesar más partes por unidad de tiempo luego del cambio, pero aumentan también el tiempo de entrega total dado que la parte permanece durante más tiempo en el sistema (desde que se inicia el cambio en la línea hasta el momento en que la última parte deja el proceso). Al tener partes en el sistema por más tiempo, el inventario de producto en proceso (WIP) también aumenta, de manera que al tener más inventario en el sistema, se afecta negativamente la flexibilidad del proceso.

El sector manufacturero de productos primarios de madera utiliza el procesamiento por lotes extensivamente. Los aserraderos procesan largas cantidades de madera, a menudo de una especie que es movilizada en lotes. La mayoría del tiempo el tamaño del lote es determinado por la capacidad de los hornos de secado. Productos más elaborados, tales como enchapes, vigas, o productos compuestos como hoja de chapa o “oriented strand board” son manufacturados en ambientes donde los procesos, maquinara de gran capacidad y niveles extensivos de automatización requieren grandes tamaños de lote. En la mayoría de los casos, es difícil lograr flexibilidad para estas industrias, debido a que se requieren líneas de producción dedicadas para cada uno de estos tipos de producto.

En la manufactura de productos de madera secundarios, tal como la de mobiliario (residencial, institucional, oficinas, gabinetes de cocina), los tamaños de lote grandes causan problemas similares. En contraste con la industria de mobiliario residencial, la industria de gabinetes para cocina ha estado utilizando tecnología tal como el diseño ayudado por computadora (CAD) y manufactura ayudada por computadora (CAM) para incrementar la flexibilidad de producto y procesos. Esta flexibilidad ha permitido reducir los tamaños de lote, de forma tal que algunas compañías producen lotes de una unidad, logrando lo que algunos denominan flujo de “una pieza a la vez”5. El flujo de una pieza a la vez ofrece grandes ventajas tales como reducción en el costo unitario, mayores niveles de satisfacción de clientes, flexibilidad de producto y proceso, mayores niveles de productividad, por nombrar algunas.

Calidad en la fuente: el Control de Calidad se ha convertido en un proceso indispensable en manufactura para asegurar productos libres de defectos. Desafortunadamente, el control de la calidad ha sido institucionalizado y limitado a inspecciones de producto que se realizan una vez que el mismo ha sido procesado por alguna operación. Tales inspecciones no agregan valor, dado que si el producto se encuentra dentro de especificaciones, la inspección hubiera sido innecesaria, y si estuviese fuera de ellas, los recursos utilizados en la manufactura se convertirían en desperdicio. La calidad debe estar incorporada en la fuente (en el proceso mismo, a fin de minimizar o eliminar errores) e inspeccionada en congruencia con la ejecución del proceso ejecutado por el operario.

Poka-yoke: término japonés que significa “a prueba de errores”, aplica a aquellos dispositivos o sistemas diseñados de forma tal que se elimina la posibilidad de cometer errores. Ejemplos de dispositivos poka-yoke incluyen los medidores pasa-no pasa, alarmas visuales y sonoras, interruptores de límite, contadores y listas de verificación. Uno de los dispositivos poka-yoke más ampliamente utilizados puede ser encontrado en cualquier computadora “ la salida de video, misma que no puede se utilizada para un conector de audio y viceversa. Dependiendo del proceso del fabricante, uno o la combinación de varios dispositivos poka-yoke pueden ser utilizados para prevenir errores.

Cambio rápido: el tiempo de cambio (tiempo que tarda ajustar un sistema o equipo para pasar de un estado a otro) de un equipo o un proceso tiene una gran influencia en los tamaños de lote. A menor tiempo de cambio, menor el tamaño de lote que se puede correr económicamente, mayor la flexibilidad y menor el inventario de producto en proceso. El concepto de cambio rápido se conoce también como “cambio de herramienta en un solo dígito de minutos” (del inglés: “Single-Minute Exchange of Dies” o SMED). Cualquier actividad de ajuste o cambio en una máquina, puede ser clasificada en dos tipos:

Actividades Internas: este tipo de cambios pueden realizarse solamente cuando la máquina o el equipo se encuentran completamente detenidos, es decir, no es posible continuar con el procesamiento de producto. En un aserradero, por ejemplo, el remplazo de las cabezas de corte de una moldeadora.

Actividades externas: corresponden a aquellos ajustes que pueden ser efectuados cuando la máquina se encuentra en uso (es posible procesar producto). En el ejemplo del aserradero, una actividad externa puede ser la preparación de otras cabezas de corte con cuchillas nuevas.

5 Conocido en inglés como one-piece flow.

El concepto de cambio rápido depende de reconocer cuales actividades pueden ser realizadas en un equipo o proceso en marcha (actividades externas) y ejecutarlas antes de que el equipo o proceso sea detenido. Todas las actividades externas deben de ser conducidas de forma tal que el tiempo de paro del equipo sea mínimo (actividad interna). Por ejemplo, las cuchillas del ejemplo de la moldeadora, pueden ser insertadas en las cabezas de corte de manera que no se requieran ajustes cuando el cambio de cabezas ocurre.

Mantenimiento productivo total (TPM): un equipo o proceso debe de estar disponible cuando sea requerido por el programa de producción y debe funcionar por el tiempo que sea necesario para completar la orden. En otras palabras, el proceso o equipo debe ser confiable. TPM busca asegurar la confiabilidad de los equipos o procesos por medio de un programa de mantenimiento rigoroso, a cargo de los operarios, técnicos de mantenimiento y especialistas externos a la empresa si fuese necesario. Fundamentalmente, TPM se enfoca en mantener los equipos en condiciones óptimas a fin de prevenir su deterioro. Esto involucra varios pasos básicos tales como: limpieza (para mantener las condiciones básicas de equipos), lubricación, ajustes, inspecciones regulares, controles visuales y el cumplimiento de las reglas para mantener un programa TPM. En realidad, TPM no solamente se enfoca en la disponibilidad de las máquinas sino también en la productividad y los problemas de eficiencia que se puedan presentar. En el largo plazo, una buena implementación de TPM puede ayudar a prevenir accidentes y lograr cero defectos de producción.

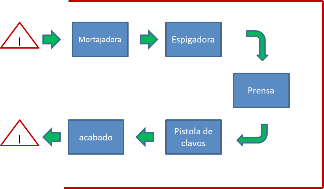

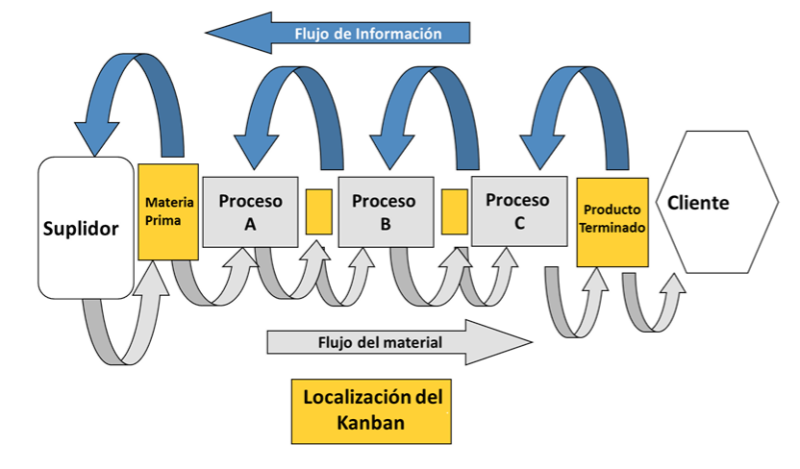

Sistemas Pull: los sistemas pull combinados con flujo y ritmo de tiempo (takt time) son elementos fundamentales del sistema de producción Justo a Tiempo6. El flujo, como se indicó anteriormente, se refiere a la fluidez con que las partes se mueven a través de todos los procesos sin incurrir en inventarios o tiempos de espera. El takt time7 o ritmo de tiempo, se refiere al ciclo de producción, es decir, la velocidad (unidad/tiempo) a la que los productos deben ser procesados para satisfacer la demanda de los clientes. Los sistemas pull también se benefician de la implementación y uso de kanban, adecuación de procesos, cambios rápidos, controles visuales y 5S. Los conceptos de cambios rápidos, control visual y 5S fueron comentados anteriormente, de manera que la siguiente discusión se enfoca en kanban y adecuación de procesos.

Kanban: un sistema de kanban consiste en una serie de señales e instrucciones para el reaprovisionamiento de componentes por parte de suplidores internos y externos. Durante la elaboración de un producto, materias primas y suministros son consumidos, y al llegar a cierto nivel de inventario previamente determinado, una orden es generada para reponer lo consumido. La orden es generada utilizando una tarjeta kanban, misma que típicamente incluye toda la información pertinente a cerca del material a ser reabastecido. Una vez liberada, la tarjeta kanban es entregada al suplidor del material faltante y una cantidad predeterminada de éste material es producida y suministrada para reponer el inventario. Los sistemas kanban son simplemente sistemas visuales no complejos que se usan para reponer los materiales que se necesitan. La Figura 7 muestra un ejemplo de una tarjeta kanban.

6 Del inglés Just in time (JIT)

7 Takt: es una palabra germana que significa “ritmo” o “golpe”

Adecuación de procesos: la adecuación de procesos describe la capacidad de un sistema para producir consistentemente a la misma velocidad todos los días con el objetivo de minimizar las fluctuaciones en la carga de trabajo. Esta estabilidad permite garantizar que el sistema va a producir resultados predecibles con poca variabilidad. La Figura 8 muestra los flujos de información y materiales en un sistema pull. Cuando un cliente retira un producto de la bodega de producto terminado, se envía una señal (en forma de tarjeta kanban) al proceso previo C. El proceso C sabe ahora que necesita producir otra unidad de producto terminado, justo como la que fue retirada por el cliente en la bodega. Cuando el proceso C repone la unidad faltante de producto terminado, utiliza materiales provenientes de la operación previa B. De forma tal que una tarjeta kanban le indica al proceso B que debe proveer los componentes a utilizar en el proceso C. De esta forma, un sistema pull que utiliza kanban, mantiene un cierto nivel de inventario a través de sus procesos y no produce materiales o productos innecesarios.

Mapas de flujos de valor

Lean se basa en la premisa de que solamente aquellas tareas que agregan valor deben ser efectuadas. El mapa de flujo de valor es una herramienta de lean que le permite a los practicantes analizar la cadena de valor de un producto o compañía y discernir visualmente cuáles actividades agregan valor y cuáles no. El mapa de flujo de valor muestra gráficamente no solamente las actividades de los procesos, sino también los flujos de materiales e información, la relación entre los suplidores y la cadena de valor, y los requerimientos de los clientes. Otros elementos que pueden ser incluidos también en el mapa de flujo de valor son: tiempos de entrega, disponibilidad del proceso, métodos de programación de la producción, consumo energético, y el tiempo total de las actividades que agregan valor en comparación con el tiempo de entrega total.

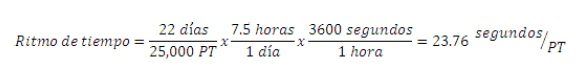

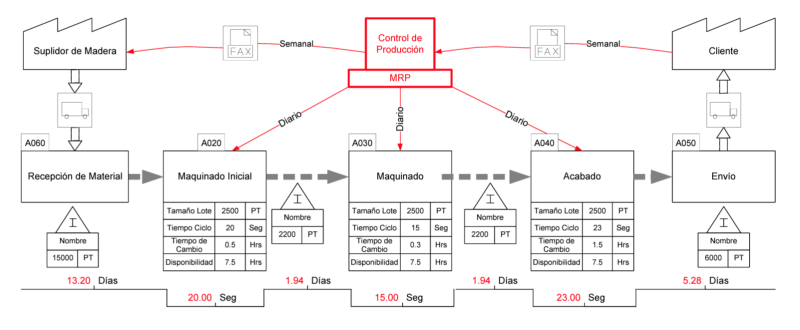

La Figura 9 muestra un ejemplo de un mapa de flujo de valor aplicado a una compañía de suministros de moldeo arquitectónico. Este estudio fue realizado por Quesada, Haviarova y Slaven (2009) para demostrar el potencial de ésta herramienta. La Figura 10 muestra un resumen de los procesos de la cadena de valor. En la Figura 10 se muestra el “takt time” o ritmo de tiempo como una métrica de desempeño. Como se indicó anteriormente, el ritmo de tiempo muestra la velocidad a la cual el sistema debe manufacturar los productos. En nuestro ejemplo de la compañía de suministros de moldeo arquitectónico, el tiempo de ritmo es 23.8 segundos por pie tablar (PT, board feet). Dado que la demanda del cliente es 25,000 PT de producto terminado de moldeo arquitectónico, la fórmula:

aplicada a este ejemplo específico, da como resultado:

| T040 | |||

| Ritmo de tiempo (seg.) | 23.76 | Tiempo total de no valor agregado (días) | 22.35 |

| Tiempo de Entrega total (días) | 22.35 | Tiempo total de valor agregado (seg.) | 58.00 |

| Días laborados / mes | 22 | % Valor agregado / Tiempo de entrega total | 0.010 |

| Demanda diaria (PT) | 1136.36 | Demanda mensual (PT) | 25000.00 |

En el Apéndice se explica como desarrollar un mapa de flujo de valor y realizar los cálculos necesarios para su análisis. A continuación nos enfocamos en la explicación e interpretación de algunas métricas del mapa. En la parte inferior de la Figura 9 se muestran dos líneas de tiempo. La línea superior indica el tiempo correspondiente a actividades que no agregan valor (NVA), mientras que la línea inferior muestra el tiempo de las actividades que generan valor (VA). La suma de NVA es de 22.35 días, mientras que la suma de VA es de 58 segundos. De forma tal VA representa únicamente un 0.01% del tiempo de entrega total (22.35 días). Por lo tanto, mas del 99.9% del tiempo total es desperdiciado en forma de tiempos de espera (como inventarios de materia prima, semi-terminado o producto terminado, transportes innecesarios, etc).

Los mapas de flujo de valor se trazan primero para el estado actual del proceso o sistema. Entonces, basados en el estado actual, se diseña el mapa para el estado ideal. El mapa de flujo de valor para un estado ideal muestra la mejor forma posible de satisfacer las necesidades del cliente. Puede que no todos los procesos, tecnologías o conocimiento existan para poder implementar el estado ideal en un momento dado. Sin embargo el estado ideal permite desarrollar una visión de largo plazo que la organización puede aspirar a llevar a cabo. Para empezar a realizar mejoras incrementales, un mapa de flujo de valor para un estado futuro es diseñado, incorporando las partes actualmente factibles del estado ideal. Este mapa incluye todos los cambios requeridos para aumentar el porcentaje de VA con respecto el tiempo total del proceso. Los desperdicios e inventarios son eliminados, o por lo menos minimizados hasta donde sea factible. Mientras algunas actividades agregan valor al producto (maquinado inicial, maquinado, acabado), otras actividades no agregan valor pero son requeridas para que el sistema pueda funcionar (por ejemplo, recepción de materia prima o envío de producto terminado) de manera que deben ser preservadas, mientras que aquellas actividades que no agregan valor y son innecesarias deben ser eliminadas (inventarios antes de las operaciones de maquinado y acabado).

Pensamiento Lean y sostenibilidad

El impacto de un proyecto lean puede se medido a través de métricas tales como los niveles de satisfacción del cliente y la reducción de costos operacionales. La reducción de costos a menudo se asocia con disminución del impacto ambiental de una organización. Por ejemplo, si una organización es capaz de producir productos que requieren menos material de empaque, pueden ser reutilizados o reciclados, o consumen menos energía, el impacto ambiental de estos productos es reducido. Se han publicado historias de éxito de aserraderos locales que han logrado ahorrar el equivalente a 2.8 barriles de petróleo por cada tonelada de desperdicios de madera que ha sido utilizada para generar energía. Una situación similar ha sido documentada en Nueva Zelanda, donde otro aserradero utiliza mantenimiento productivo total para mejorar el desempeño de sus equipos. Estas mejoras han generado ahorros energéticos de hasta un 30%. Otro ejemplo es el de un fabricante de gabinetes para cocina en U.S. el cual recientemente completó un proyecto de mejora continua basado en los principios del pensamiento lean. Gracias a este proyecto, la compañía logró identificar 35 proyectos específicos de mejora para eliminar desperdicios e incrementar el valor agregado en su cadena de valor. Los ahorros de energía logrados a través de estas actividades se estiman en $490,000 por año con un período de retorno sobre la inversión de 1.18 años.

Referencias

Liker, J. K. 2004. The Toyota Way. McGraw-Hill. New York.

Rother, M. and J. Shook. 2003. Learning To See. The Lean Enterprise Institute. Brookline, MA.

Quesada-Pineda, H., Haviarova, E. and Slaven, I. 2009. A Value Stream Mapping Analysis of Selected Wood Products Companies in Central America. Journal of Forest Products Business Research Vol 6, article 4. Online Journal

Womack, J. P., D. T. JOnes, and D. Roos. 1991. The Machine That Changed The World: The Story of Lean Production. Harper Perennial. New York.

Womack, J. P. and D. T. Jones. 2003. Lean Thinking: Banish Waste and Create Wealth In Your Corporation. Second edition. Simon & Schusters. New York.

Apéndice

Construcción del Mapa de Flujo de Valor (VSM)

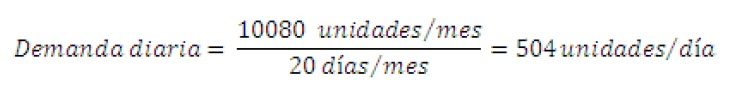

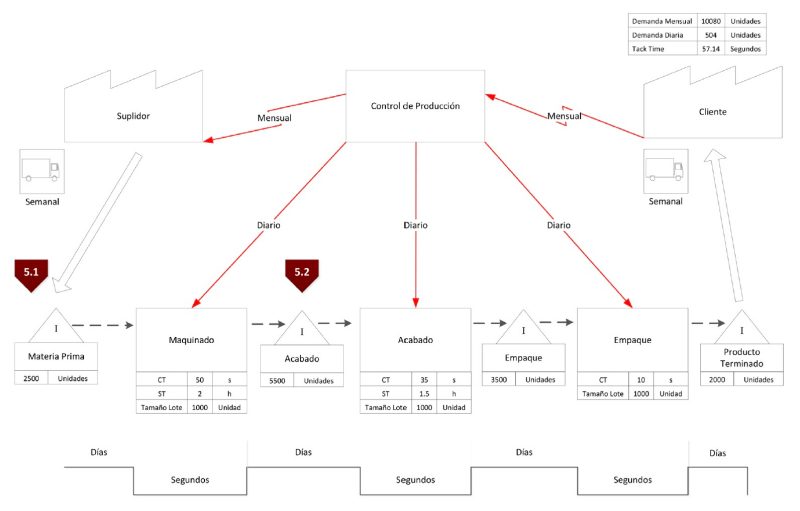

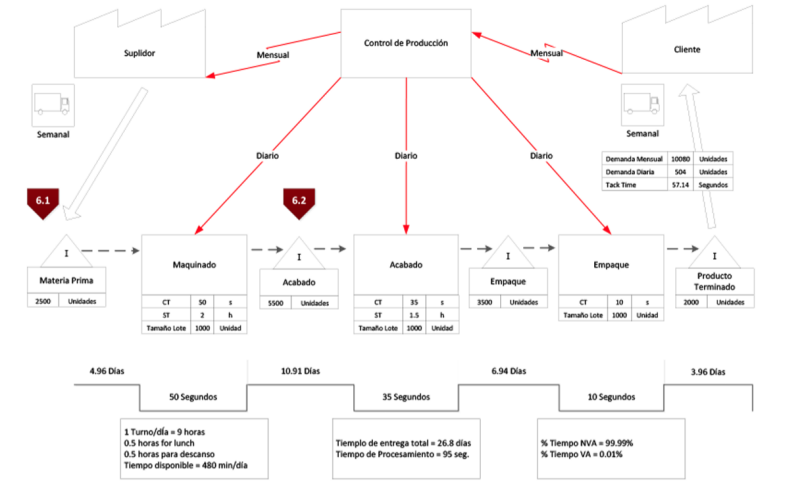

EL VSM es el mapa que muestra la forma en que los procesos son efectuados actualmente. El VSM es vital para entender los cambios y las oportunidades de mejora. A pesar de pueden parecer complejos, su elaboración es bastante sencilla. El ejemplo siguiente explica paso a paso como construir un mapa de flujo de valor para una cadena de valor de manufactura de precisión. Con el fin de simplificar el proceso, se muestran solamente un cliente y un tipo de producto en el mapa de la cadena de valor.

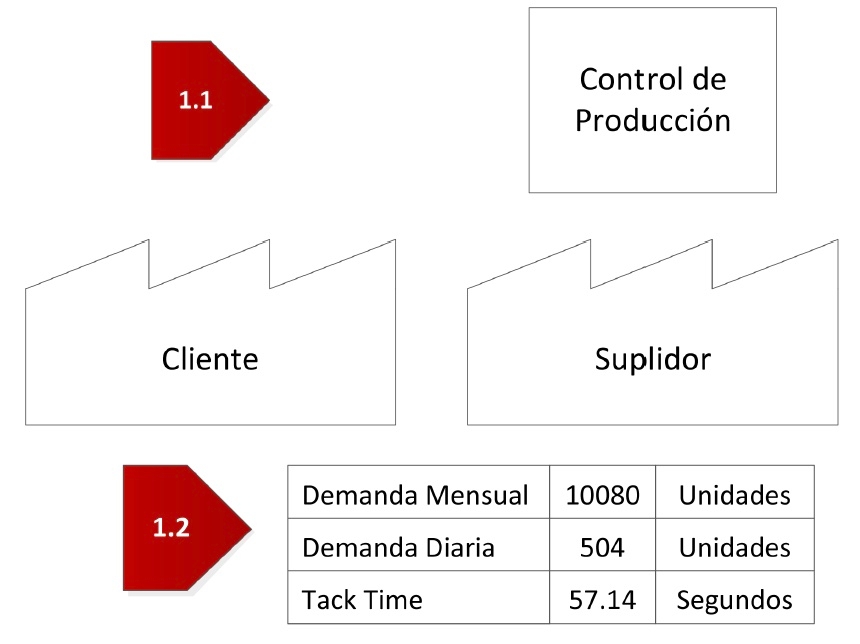

Paso 1 (Figura 1)

1.1 Identificar el cliente, suplidores y controles en sus respectivos íconos. En este caso, hay solo un cliente y un suplidor

1.2 Anotar la demanda del cliente y calcular los requerimientos de producción y envío diarios

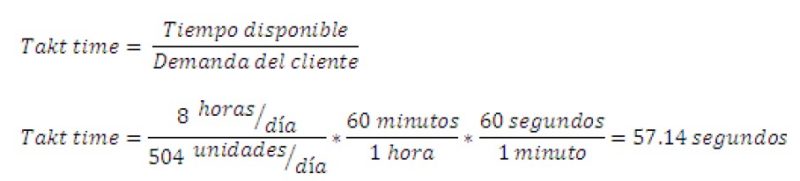

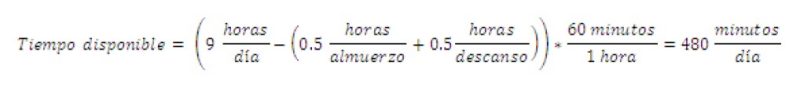

Para este ejemplo en particular, la demanda mensual es de 10,080 unidades. La compañía trabaja solo 20 días al mes, de manera que la demanda diaria se calcula de la siguiente forma:

La compañía trabaja 9 horas por día, con 1 hora de almuerzo y descansos. De manera que el tiempo disponible por día es de 8 horas. Por lo tanto, el “tack time”8 se calcula de la siguiente forma:

8 Ritmo de tiempo.

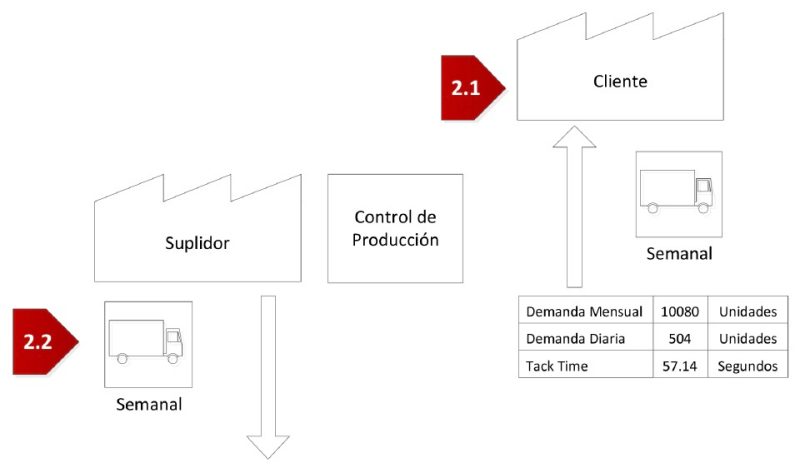

Paso 2 (Figura 2)

2.1 Indicar el método y la frecuencia de envío al cliente.

2.2 Indicar el método y la frecuencia de envío del suplidor.

En ambos casos el envío es por camión y la frecuencia es semanal.

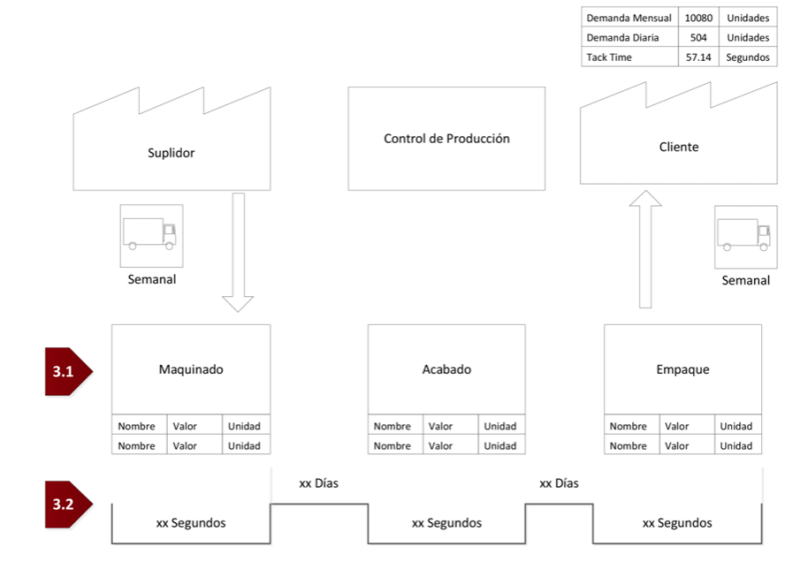

Paso 3 (Figura 3)

3.1 Agregar los procesos. En este caso hay tres procesos: Maquinado, Acabado y Empaque

3.2 Agregar la información de los procesos en las cajas y las líneas de tiempo de Valor Agregado (VA) y No Valor Agregado (NVA). El tiempo de NVA es indicado en los picos de la línea (en días) mientras que los tiempos de VA se especifican en los valles (en segundos).

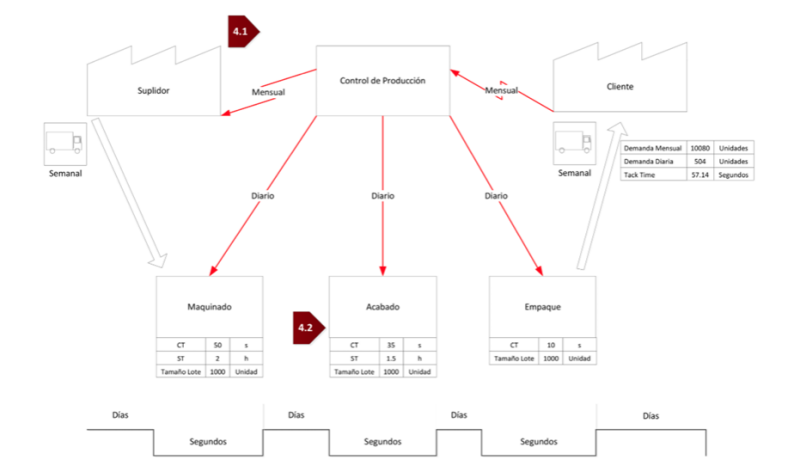

Paso 4 (Figura 4)

4.1 Agregar los métodos de comunicación con el cliente, el suplidor y su frecuencia. Una línea roja quebrada indica que la comunicación con los suplidores y clientes se efectúa de manera electrónica. La comunicación interna entre el grupo a cargo del planeamiento de la producción y los procesos (Maquinado, Acabado y Empaque) se realiza por medio de un documento físico y se representa a través de una línea roja continua.

4.2 Anotar la información respectiva en las cajas de los procesos. El tiempo de ciclo (CT) se expresa en segundos (s), y los tiempos de cambio (ST) en horas (h). Otro dato que puede ser importante es el tamaño de lote. A continuación se proveen los datos del ejemplo.

Paso 5 (Figura 5)

5.1 Incluir los puntos de inventario con sus respectivos niveles para cada proceso. A continuación se muestran los niveles de inventario en cada punto (materia prima, acabado, empaque y producto terminado)

5.2 Agregar los símbolos de Pull (jalar) o push (empujar). En este caso, el sistema trabaja bajo un sistema push (basado en un programa de producción a partir de un pronóstico de demanda). La línea punteada muestra el flujo del material a partir del punto de inventario de materias primas hasta el punto donde se encuentra el producto terminado.

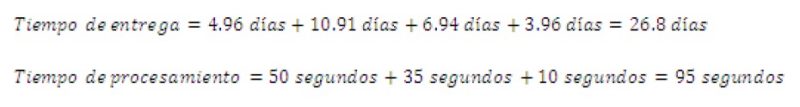

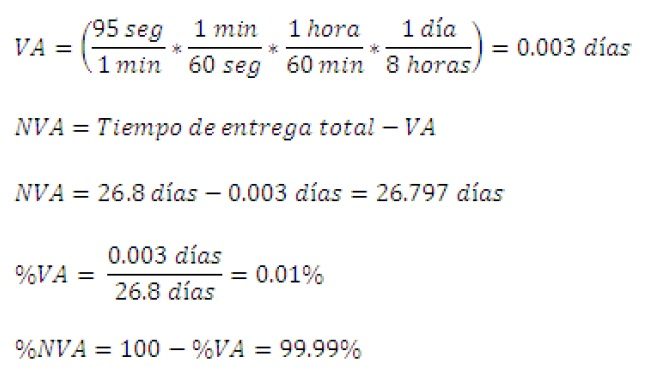

Paso 6. Calcular métricas finales. Ver figura 6.

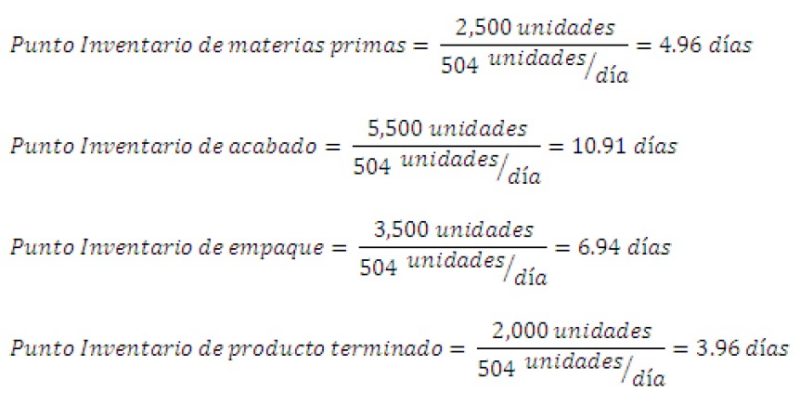

6.1 Indicar o calcular los tiempos de no valor agregado (NVA). En este ejemplo en particular, corresponden a los puntos de inventario (materias primas, acabado, empaque y producto terminado). Dado que los inventarios se encuentran expresados en unidades, necesitan ser convertidos a unidades de tiempo (en este caso días). Por lo tanto, la demanda diaria es utilizada para este cálculo.

6.2 Indicar o calcular los tiempos de valor agregado (VA). En este ejemplo, los tiempos VA son los tiempos de procesamiento de cada una de las 3 operaciones (Maquinado, Acabado y Empaque). Éstos están expresados en segundos.

6.3 Indicar el tiempo de cambio y calcular el tiempo disponible.

6.4 Calcular el tiempo de entrega total y el tiempo de procesamiento (VA)

6.5 Estimar el tiempo de no valor agregado (NVA) y valor agregado (VA) como porcentaje del tiempo de entrega total. Los cálculos son realizados utilizando “días” como unidad de tiempo, de manera que hay que convertir el tiempo de procesamiento o VA a días en lugar de segundos.

Virginia Cooperative Extension materials are available for public use, reprint, or citation without further permission, provided the use includes credit to the author and to Virginia Cooperative Extension, Virginia Tech, and Virginia State University.

Virginia Cooperative Extension is a partnership of Virginia Tech, Virginia State University, the U.S. Department of Agriculture, and local governments. Its programs and employment are open to all, regardless of age, color, disability, sex (including pregnancy), gender, gender identity, gender expression, genetic information, ethnicity or national origin, political affiliation, race, religion, sexual orientation, or military status, or any other basis protected by law.

Publication Date

November 6, 2023